企業からのお知らせ

-

次世代3Dプリンター展(大阪)に出展決定(Prusa Research)

Prusa Research

-

第 7 回次世代 3D プリンタ展大阪に初出展 ~造形サンプルとパネルで試作から量産までの活用事例を紹介~(オリックス・レンテック)

オリックス・レンテック株式会社

-

ペレット式を超えた次世代MEX方式 ― 粉砕材ダイレクト投入を実現する新機能『DirectFeed』システムを発表(ExtraBold)

株式会社ExtraBold

-

3Dプリントが拓く新しい義手の未来 ― Victoria Hand Project を動かすPrusaの力(Prusa Research)

Prusa Research

-

次世代3Dスキャナー「INSPIRE 2」&「MetroY」シリーズ発売(Revopoint)

Revopoint

-

【新製品】コンパクトながら大容量のビルドエリアを備えたRaise3D待望の粉末焼結方式3Dプリンター”RMS220”を取扱開始!9月に発表会イベント開催

日本3Dプリンター株式会社

イベント

-

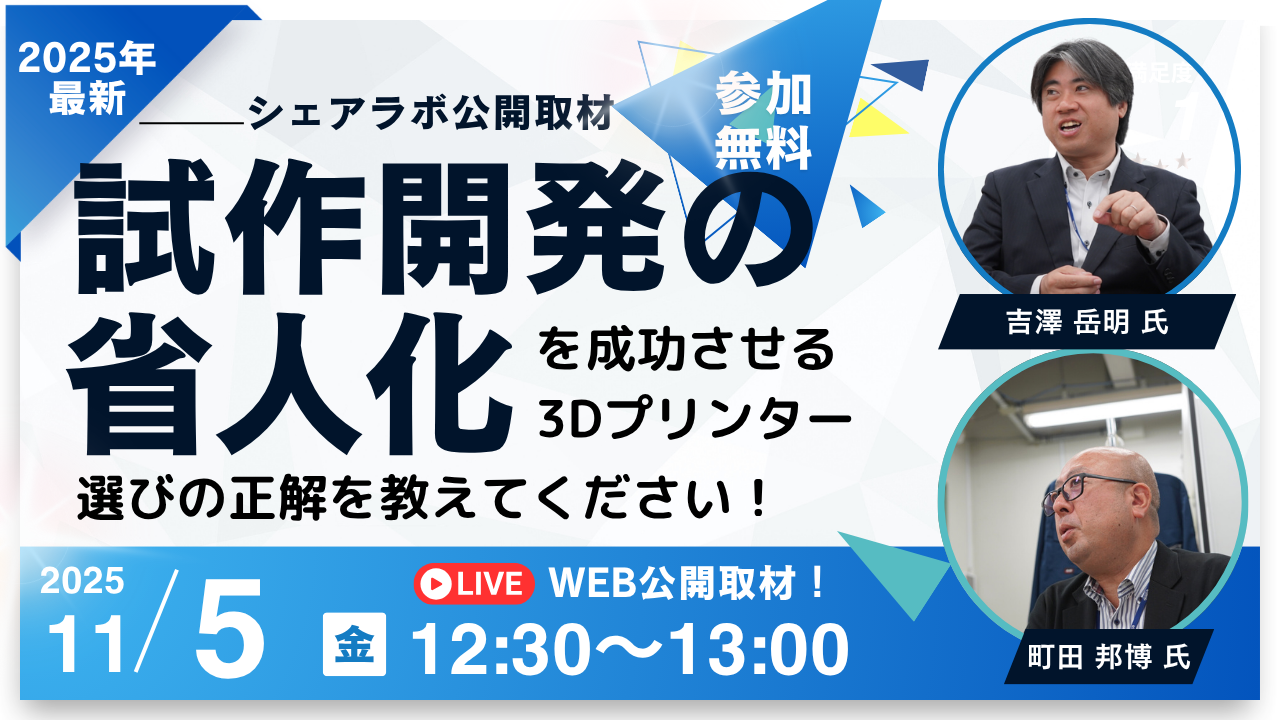

2025年11月18日 12時30分~13時00分公開取材

2025年11月18日 12時30分~13時00分公開取材【11/18】試作開発工程の省人化を成功させる3Dプリンター選びの正解をおしえてください!

会場:Zoomによる公開LIVE取材

運営:シェアラボ編集部

運営:株式会社イグアス -

2025年11月27日(木) 15:00~16:00

2025年11月27日(木) 15:00~16:003Dプリント技術で進化する射出成形樹脂型入門セミナー

会場:zoom

運営:アルテック株式会社 -

2025年11月18日(火)15:00~16:00

2025年11月18日(火)15:00~16:003Dプリント技術で進化する射出成形樹脂型入門セミナー

会場:zoom

運営:アルテック株式会社 -

2025年10月22日(水)

2025年10月22日(水)【日本溶接協会AM部会・日本3Dプリンティング産業技術協会ジョイントセミナー】「アディティブ・マニュファクチャリングによる素材加工革新 ~ セラミックス、CFRPの可能性と最新動向」

会場:溶接会館 2Fホール(東京都千代田区神田佐久間町4丁目20)

運営:一般社団法人日本3Dプリンティング産業技術協会 -

2025/11/12-14材料

2025/11/12-14材料第16回高機能素材Week@幕張メッセ

会場:幕張メッセ

運営:その他 -

![[名古屋] ロボデックス -ロボット開発・活用展](https://sharelab.jp/wp-content/uploads/2025/10/image-1.png) 2025年10月29日~31日

2025年10月29日~31日[名古屋] ロボデックス -ロボット開発・活用展

会場:ポートメッセなごや

運営:その他