Prusa ResearchCOREOnePrusaReserch CoreXY×密閉型設計で生まれ変わったPrusa CORE One試用レビュー(Prusa Research)

2024年末、Prusa Research から発表された新製品「Prusa CORE One」。これまでの主力製品とは異なり、クローズドフレーム型の設計が採用され、Prusaユーザーにとっては驚きのモデルとなった。

駆動方式も、従来のCartesian方式(Y軸がプリントベッド前後移動)から、XY軸をベルトで駆動するCoreXY方式に変更された。また、これまで出力エリア内の温度を一定に保つためには別売りのエンクロージャーや、IKEAのテーブルを活用したDIYが推奨されてきたが、CORE Oneでは最初からエンクロージャーが一体の設計になっている。

見た目や構造は大きく変わったものの、実際に使用してみると過去機種とのつながりや、Prusaユーザーにとって親しみやすい操作感は健在だ。印刷の精度や安定性も向上し、試作装置から製造装置へと変わる、新たな注目機種を紹介しよう。

大きくなった機体をセットアップ

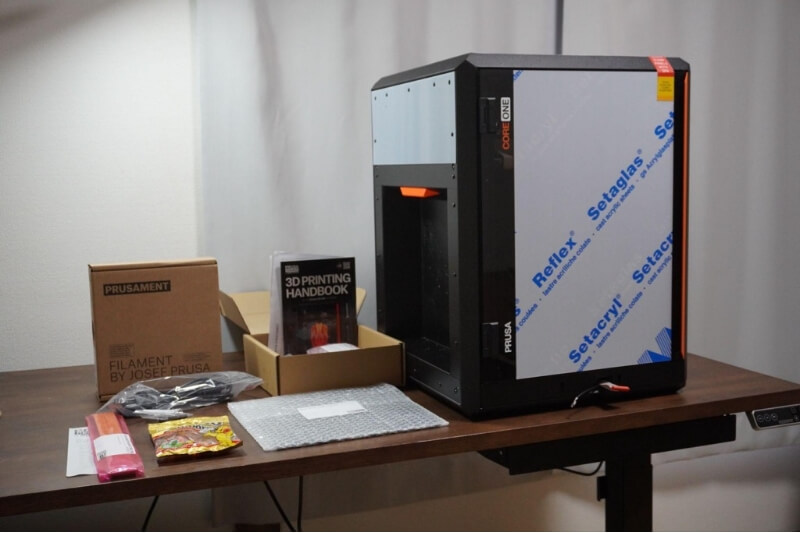

CORE One には組立済みモデル(1,199ドル)とキット(949ドル)が用意されているが、今回は組立済みモデルをレビューする。プリンタの寸法は415 × 444 × 555 mm、重量は22.5 kgとかなりのボリュームだが、緩衝材の工夫や本体サイドのくぼみもあり、一人でも問題なく取り出せた。ドアや天面のアクリル部分に保護フィルムが貼られ、剛性の高い金属フレーム本体で囲まれた本体はなかなかの存在感がある。

組立済みモデルではあるが、本体前面中央に設置するLCDスクリーンだけは配線が必要だ。フレームの一部を上部へとずらし、コネクタの向きを確認しながら接続する。特に難しい作業ではなく、付属の説明書やオンラインのサポートページにも手順がまとまっているので心配はいらないだろう。

LCDスクリーンを取り付け、ドアの保護フィルムを外すとこのような見た目に。ドアの取手に入ったオレンジのアクセントカラーが、Prusaらしい親しみやすさを感じさせる。さらにこのドアは、右開き・左開きの両方に付け替えられるのも嬉しいポイントだ。背面に電源を接続しスイッチを入れたら、LCDスクリーンの指示に従ってセットアップを進めよう。

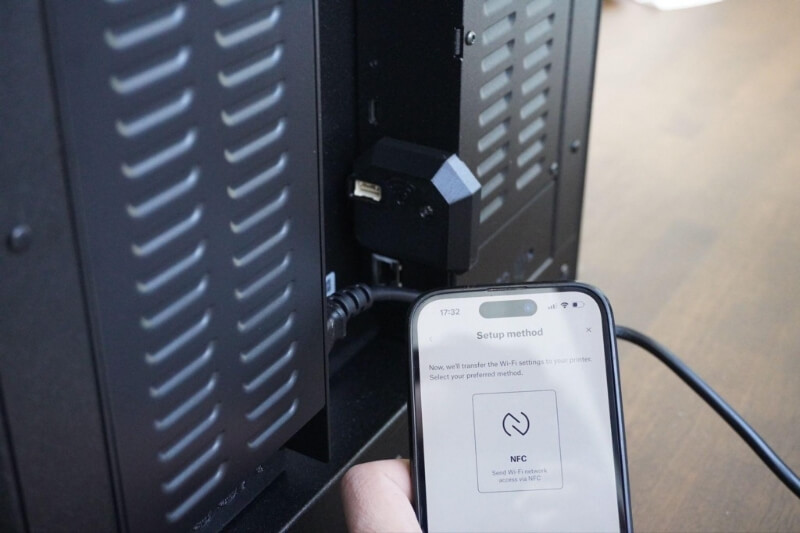

CORE One はUSBメモリを使ったスタンドアロン利用はもちろん、Prusa Connect を使ったオンラインでのプリント管理にも対応している。Webサイトからアカウントを登録し、スマートフォンにPrusaアプリをダウンロードしておこう。

アプリの利用法については。こちらの記事を参照してほしい。https://note.com/asanoqm/n/n3f6af39909f9

アプリからCORE Oneをセットアップし、スマートフォンが接続しているWi-Fi情報を登録。その後、CORE One背面のNFCリーダー内蔵部分にスマートフォンをかざすと、SSIDやパスワードが自動登録される。今後の利用がかなりスムーズになるので、ぜひ設定をおすすめしたい。

本体の構造をチェック

続いてはじっくり本体の構造を見てみよう。

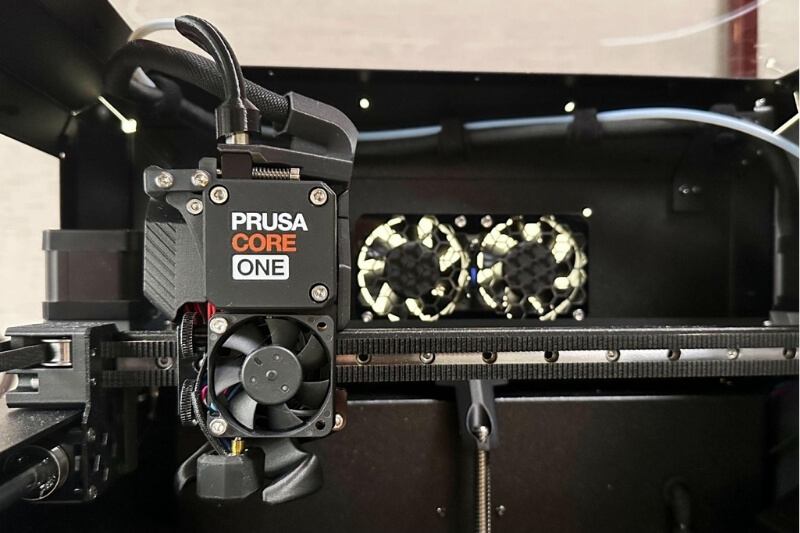

エクストルーダーには、MK4やMK4Sから続く「Nextruder」を採用。ロードセルセンサーによる位置調整と、効率的な冷却ファンを備えることで、高品質なプリントを実現するものだ。本体背面上部には温度制御用のデュアルファンが搭載され、チャンバー内の温度を安定させるという。ファンはかなりの勢いで回転するため、初めて稼働させると少し驚くかもしれない。

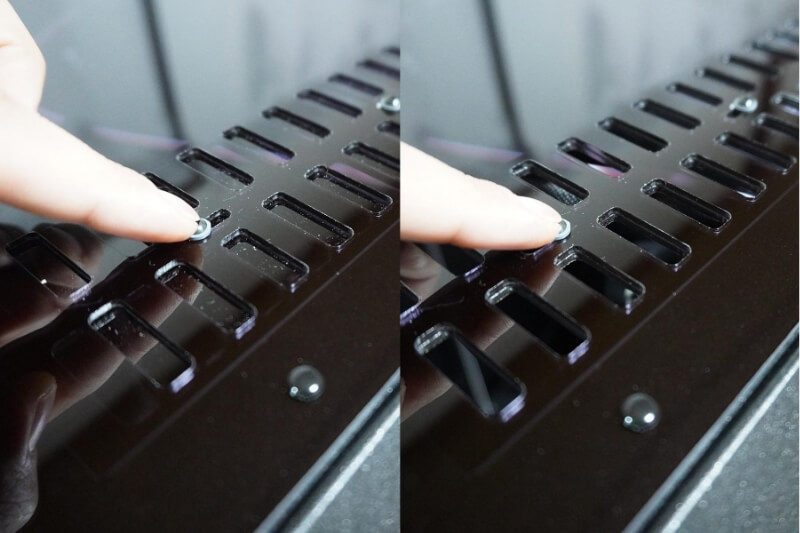

本体上部にはスライド式の通気孔がある。小さなボルト状のつまみに指をかけてスライドさせることで、オープン/クローズの切り替えが可能だ。ABSやASAなどの高温材料を使う場合は閉じ、そうでないときは開放して使うようだ。この構造は地味だが珍しく、「おっ!」と感心させられるポイントだった。

フィラメントは正面から見て右側にセットする。オレンジ色のホルダーに通し、ガイドチューブを介してNextruderに送り込む。過去機種では本体上部にフィラメントを設置し、直接エクストルーダーに差し込んでいたため、大きな構造の変化となる。とはいえフィラメントのロード/アンロードはある程度自動化されているため、操作に不便さは感じなかった。

まずは軽いウォーミングアップとして、サンプルデータの3D Benchy を出力。0.2mmピッチで出力時間は14分。かなり最適化されたプリントファイルのおかげか、高速印刷とダレやヒケのない十分なクオリティが両立されていた。

大型印刷やオーバーハングの実力は?

CORE Oneの造形サイズは250 × 220 × 270 mm。PRUSA MK4Sの250 × 210 × 220 mmに比べると、Z軸方向では50 mmも大きくなっているのが特徴だ。この特性を試すべく、サンプルデータから大型造形を実験してみよう。素材はいずれもPrusament PLAを利用した。

まずはテストデータから「メカアルパカ」を出力。なぜアルパカがメカに……とツッコミつつ、約4時間で出力が完了。サポート材なしでこれだけの大きさを造形でき、さらに表面のスリットや目のくぼみなどのディテールもはっきりと再現されている。

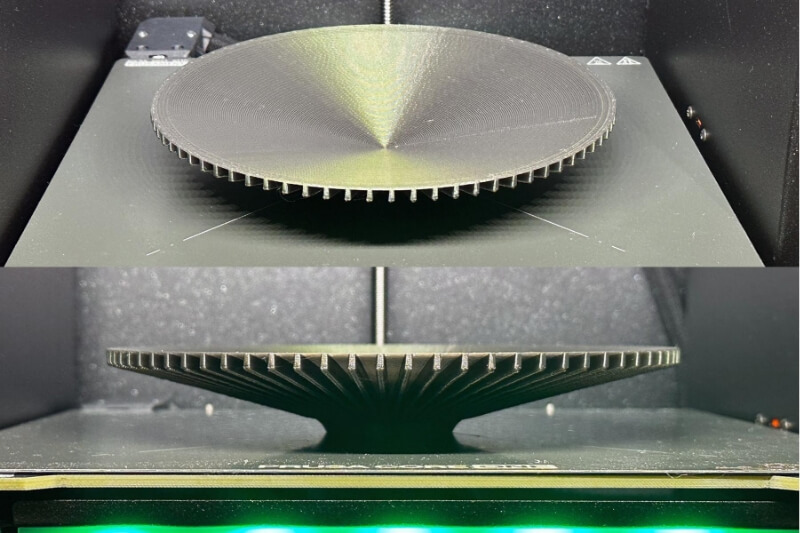

続いてオーバーハングの性能を試すためのテストデータを出力。ヒケやたわみもなく、このサイズを一発で造形できるのは頼もしい。

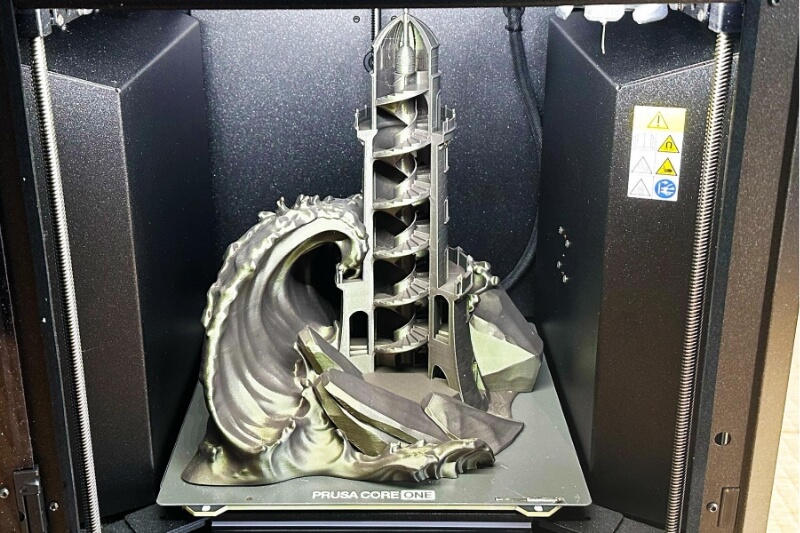

最後はサンプルデータから最も大きなものを出力。最大高の270mmに近い高さで、造形時間は24時間以上と、正直「失敗したらきついな……」と身構えつつ臨んだが、結果はこの通り!波の有機的なテクスチャや、階段状の細かなディテールまで見事に再現され、FDM方式の中でもハイエンド機に匹敵するクオリティだと感じられた。大型造形でありがちな“モジャモジャ地獄”とも、これでお別れできそうだ。

PRUSAの使い心地はそのままに、安定感アップ

Prusa CORE One は、従来のPrusaシリーズから大きく進化したモデルだ。Z軸方向が拡張された造形エリアや密閉型の本体構造、背面のデュアルファンやスライド式通気孔は、いずれも印刷の安定性を向上させるとともに、大型造形の可能性を大きく伸ばすものだと感じられた。これまでの機種では諦めていたサイズでも、安心して造形の選択肢に入れることができるだろう。

また、本体の構造は大きく変わったが、造形サイズに対して意外とコンパクトな印象を受けた。ギュッと詰まった設計により、一人でも十分持ち運びが可能。移動時にフィラメントが邪魔になることもなく、オフィスや工房の空きスペースに綺麗におさまってくれるだろう。堅牢な作りと、オレンジが映えるPrusaらしい見た目も魅力的だ。

ソフトウェア面では、PrusaSlicerがそのまま利用できるのが大きな利点だ。ハイエンドな3Dプリンターにありがちな、その機種専用のスライサーに自由度を制限されることがない。この「ソフトウェア的地続きさ」は、単なるプロ向けマシンではなく、ユーザーが自分なりに追い込めるハッカブルな製品としての価値を高めている。

ターゲット層としては、すでにPrusa MK4やMK4Sを利用してきたユーザーが、さらに生産性や大型造形に挑戦したい場合が最適だろう。実際、MK4やMK4Sからのアップグレードキットが用意されており、Prusaがこれまでの顧客を置き去りにしない姿勢がうかがえる。たとえばオープンフレーム機での検証を経て、CORE Oneで本番・連続出力を行うという「二台体制」の活用も、実践的かつ心強い選択肢となりそうだ。

(執筆:浅野 義弘)

お問い合わせ先

下記URLの企業DBのお問い合わせボタンからお願いします。

https://sharelab.jp/company/prusa/