17-4PH(高強度ステンレス鋼)

耐食性、強度、磁性があり、航空宇宙部品、医療器材など、耐食性と強度が求められるパーツに用いられます。

| 造形材料 | ステンレス系 / チタン系 / 工具鋼系 / 銅系 / ニッケル系 / その他金属 |

|---|---|

| 造形サイズ | 150mm~300mm角未満 |

| 価格帯 | 1,000万~5,000万円未満 |

| 造形方式 | 材料押出法(MEX) |

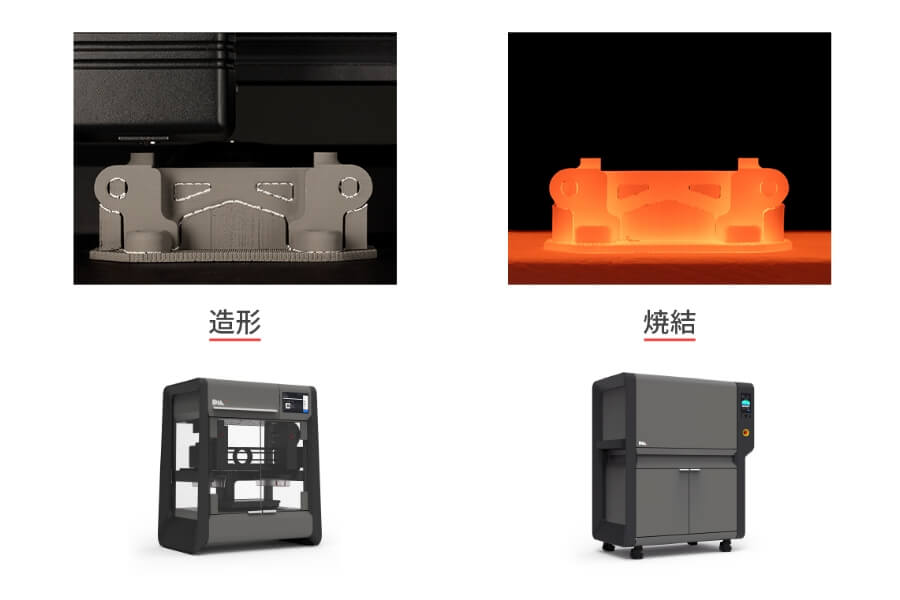

Desktop Metal社の「Studio システム 2」は、MIM*1のプロセスを応用して金属粉末と熱可塑性のバインダー(結合樹脂剤)を混合した材料を積層して造形するBMD方式*2の金属3Dプリンターです。造形、焼結の2ステップでモデルをつくることができ、従来機種「Studio システム+」で必要だったデバインダーが不要になりました。これにより設置環境のハードルが下がるとともに、製造工程がシンプルになり、より多くのお客様がご利用しやすいシステムになりました。

*1)MIM:

( Metal Injection Molding ) の略で、金属粉末冶金技術とプラスチック射出成形技術を融合させた、金属部品製造技術。金属粉末とバインダー( プラスチック樹脂など )を混ぜ合わせ、金型内に射出成形を行った後、脱脂工程でバインダーを除去し、高温焼結することで高密度の金属製品を作り出す。加工が難しいとされる材料にも対応できる金属粉末冶金と、形状の自由度が高いプラスチック射出成形のメリットを組み合わせた金属加工技術。機械加工では難しい形状でも生産でき、鋳造よりもシャープエッジが出る。多種材、難加工材料の対応が可能。

*2) BMD(Bound Metal Deposition):

Desktop Metal社独自の特許技術です。金型で射出成型する工程を3Dプリンターに置き換えることで、金型レス化による納期短縮やコスト削減が期待できます。

【容易な運用】

造形・焼結の2ステップで完成。

金属粉末や溶剤を使わないため安心・安全運用。

【複雑な造形も】

BMD方式で造形後、専用炉で加熱します。

従来工法では造形が難しかった複雑形状なモデルも造形できます。

【安価な導入コスト】

従来の金属3Dプリンターと比較して安価です。

設置環境の整備の面でも高額な費用をかける必要もありません。

Studio Systemのアプリケーションは、製造、工具、自動車、消費材、電子機器、石油・ガスなど、さまざまな業界に及んでいます。

耐食性、強度、磁性があり、航空宇宙部品、医療器材など、耐食性と強度が求められるパーツに用いられます。

耐食性、低温・高温における性質も優れているため、幅広い用途で使用可能。

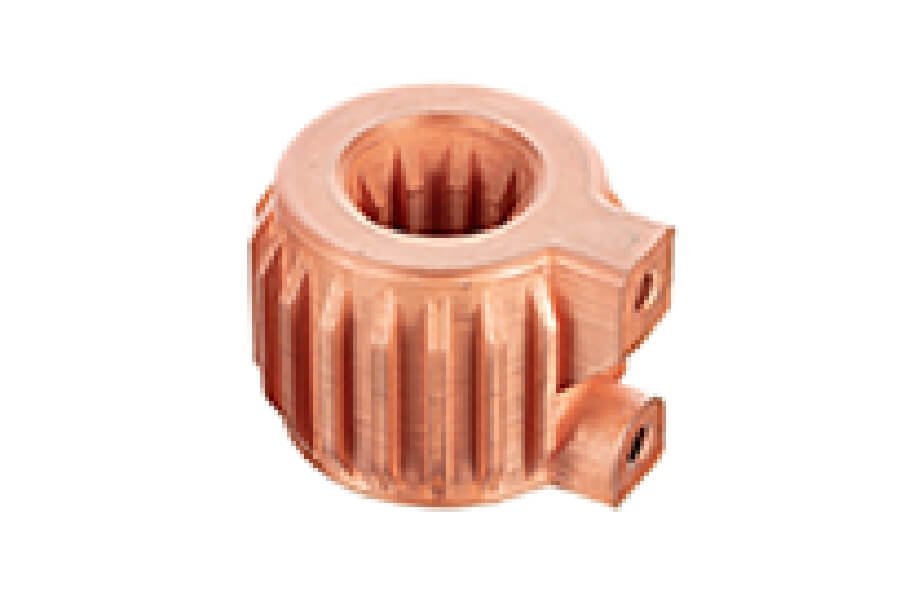

高い導電性、熱伝導性、展延性、耐腐食性があり、導電部品など幅広い用途に用いられます。

| 製品名 | Studio System2 |

|---|---|

| 造形方式 | 材料押出法(MEX) |

| 最大造形サイズ |

W:幅:300 mm D:奥行:200 mm H:高さ:200 mm |

| 最小積層ピッチ | 0.05 mm |

| 造形材料 | ステンレス系 / チタン系 / 工具鋼系 / 銅系 / ニッケル系 / その他金属 |

| 価格 | 1,000万~5,000万円未満 |

| 本体サイズ |

W:幅:823 mm D:奥行:529 mm H:高さ:948 mm |

| 本体重量 | 97 |

| 入力電圧 | 100V |

株式会社システムクリエイト

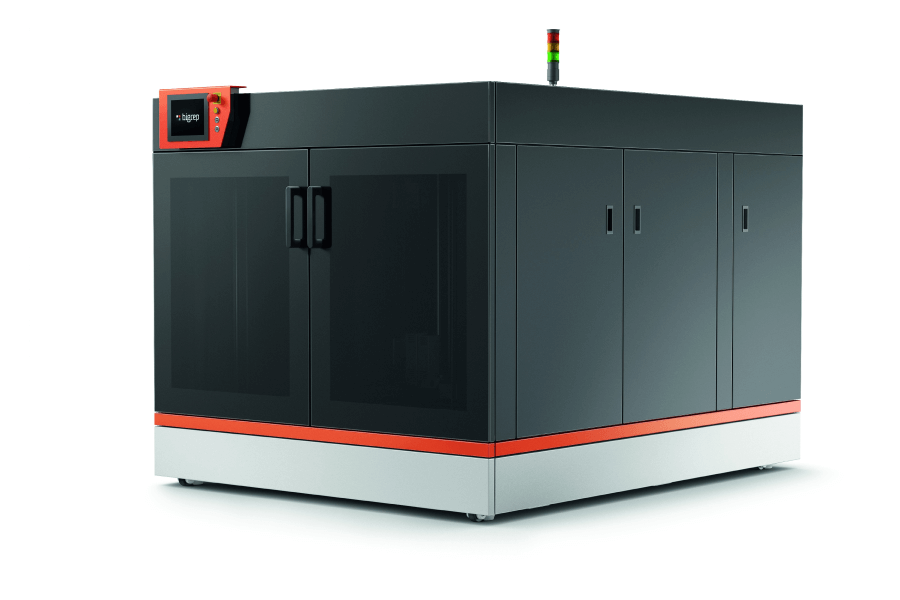

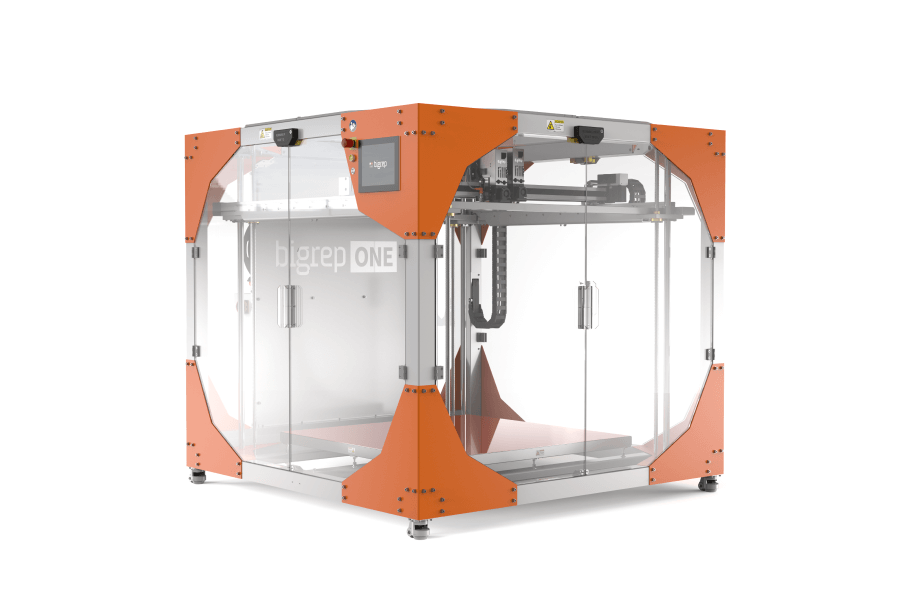

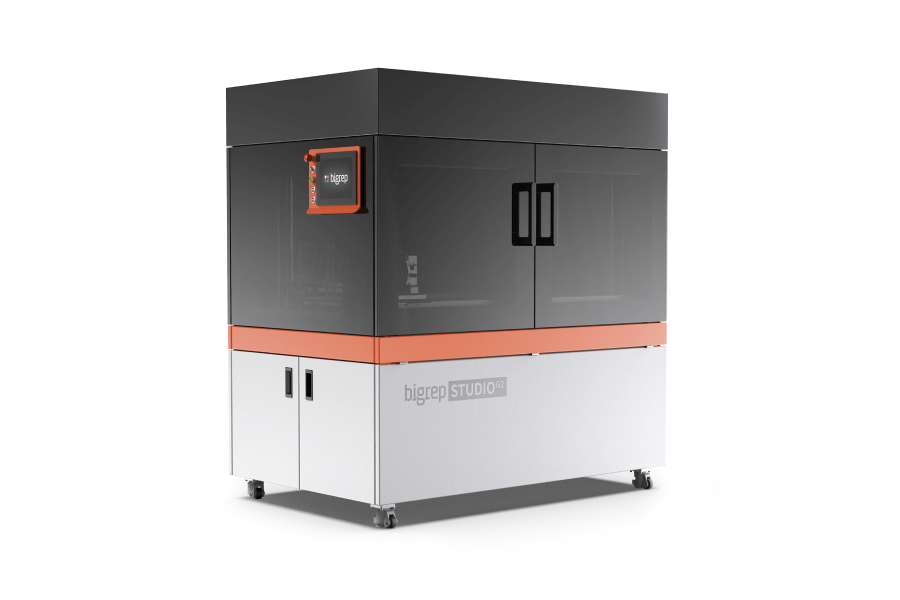

BigRep

BigRep

BigRep

WASP srl

WASP srl

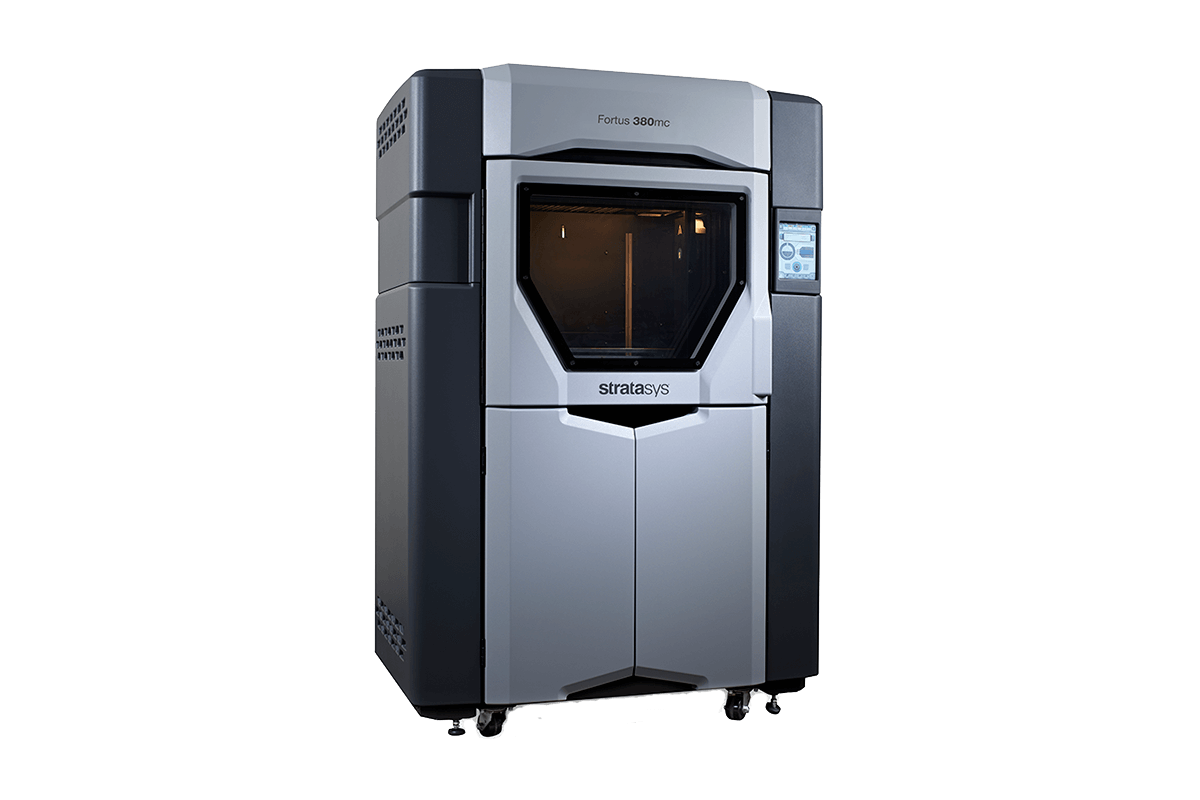

株式会社ストラタシス・ジャパン

株式会社ストラタシス・ジャパン

Desktop Metal, Inc.