企業からのお知らせ

-

治具設計の効率化を実現!治具設計アシストソフト「EZ-jig For Rhino」体験版を公開!

株式会社システムクリエイト

-

次世代3Dプリンター展(大阪)に出展決定(Prusa Research)

Prusa Research

-

第 7 回次世代 3D プリンタ展大阪に初出展 ~造形サンプルとパネルで試作から量産までの活用事例を紹介~(オリックス・レンテック)

オリックス・レンテック株式会社

-

ペレット式を超えた次世代MEX方式 ― 粉砕材ダイレクト投入を実現する新機能『DirectFeed』システムを発表(ExtraBold)

株式会社ExtraBold

-

3Dプリントが拓く新しい義手の未来 ― Victoria Hand Project を動かすPrusaの力(Prusa Research)

Prusa Research

-

次世代3Dスキャナー「INSPIRE 2」&「MetroY」シリーズ発売(Revopoint)

Revopoint

イベント

-

2月6日(金)

2月6日(金)【in 大阪】実技で学べる!3D CAD設計と3Dプリンタ初心者講座

会場:株式会社テクノソリューションズ 大阪営業所 大阪府大阪市淀川区西中島6-1-3 アストロ新大阪第2ビル 11階

運営:株式会社テクノソリューションズ -

1月16日(金)

1月16日(金)【in 大阪】実技で学べる!3D CAD設計と3Dプリンタ初心者講座

会場:株式会社テクノソリューションズ 大阪営業所 大阪府大阪市淀川区西中島6-1-3 アストロ新大阪第2ビル 11階

運営:株式会社テクノソリューションズ -

2025年12月23日 15:00~1時間以内

2025年12月23日 15:00~1時間以内PBF方式コンパクト金属3DプリンタFastForm活用ウェビナー~設置も価格もスマートに。「DeskFab H1」金属3Dプリンタ完全解説~のご案内

会場:オンライン

運営:株式会社立花エレテック -

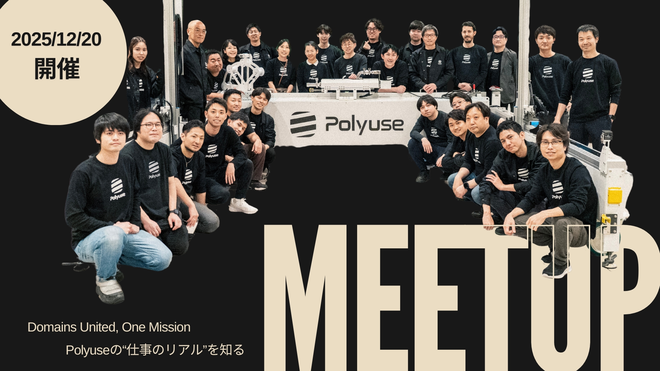

2025/12/20(土)

2025/12/20(土)Polyuse Meetup

会場:東京都港区虎ノ門二丁目9番1号虎ノ門ヒルズ江戸見坂テラス12階

運営:その他 -

December 10, 2025 | 9:00 AM and 4:00 PM (CET)

December 10, 2025 | 9:00 AM and 4:00 PM (CET)EOS M4 ONYX POWER IN EVERY BUILD

会場:online

運営:EOS Electro Optical Systems Japan 株式会社 -

12月18日(木)yokoitoinc

12月18日(木)yokoitoinc【ウェビナー】ドローン開発・製造を加速する3Dプリント活用ウェビナー

会場:オンライン

運営:株式会社YOKOITO