企業からのお知らせ

イベント

4月26日(金)セミナー

4月26日(金)セミナー【無料ウェブセミナー】レーザ回折・散乱法による粒子径分布測定 ~測定原理・手法からアプリケーション別測定事例まで~

会場:オンライン(zoom)

主催:マイクロトラック・ベル株式会社 5月10日(金)セミナー

5月10日(金)セミナー第3回:基礎からわかるガス吸着評価 ウェブセミナー(対象者:初級者向け)

会場:オンライン(zoom)

主催:マイクロトラック・ベル株式会社 5月21日(火)セミナー

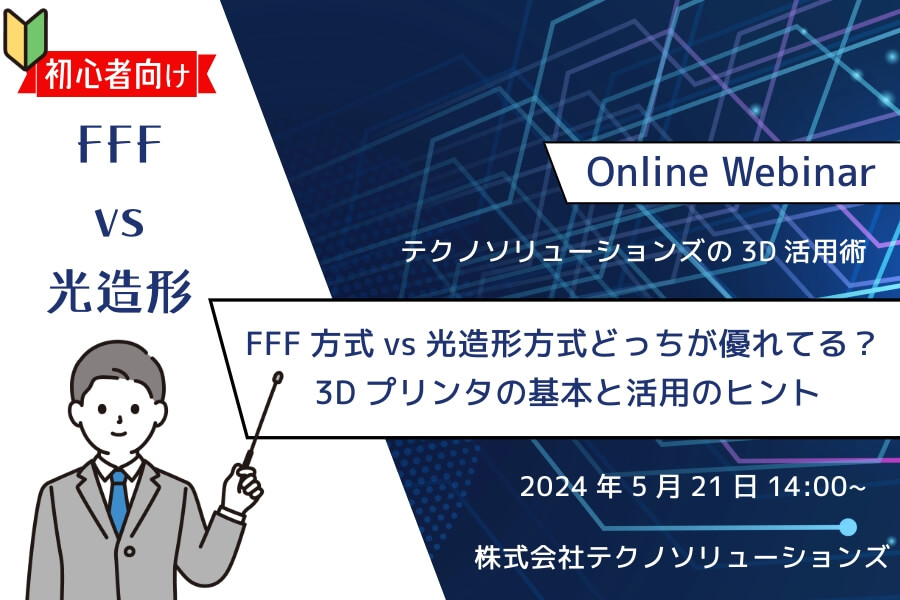

5月21日(火)セミナーFFF造形 vs 光造形 どっちが優れてる?3Dプリンタの基本と活用のヒント

会場:オンライン(zoom)

主催:株式会社テクノソリューションズ 5月23日(木)セミナー

5月23日(木)セミナー第4回:基礎からわかるガス吸着評価 ウェブセミナー(対象者:初級者向け)

会場:オンライン(zoom)

主催:マイクロトラック・ベル株式会社 5月28日(火)セミナー

5月28日(火)セミナー実画面で確認!nTopで軽量化

会場:オンライン(zoom)

主催:株式会社テクノソリューションズ 6月4日(火)セミナー

6月4日(火)セミナー超高速・純国産・オープンマテリアル「G-ZERO」だからこそ出来る新しいモノづくりプロセスを徹底解説!

会場:オンライン(zoom)

主催:株式会社テクノソリューションズ

業界ニュース

特別企画・取材

特別企画・取材「アスペクトセミナーin東京」参加報告 知っておくべき樹脂LPBF装置メーカー・材料メーカー・ユーザーの協働と進化とは?

医療業界事例

医療業界事例3Dプリンターで断脚手術をしたペットたちに新たな義足を ― 東洋装具医療器具製作所

その他業界事例

その他業界事例中高生向けにロボットプログラミング教室を開始 ― DJ Robotics社

資料・カタログ

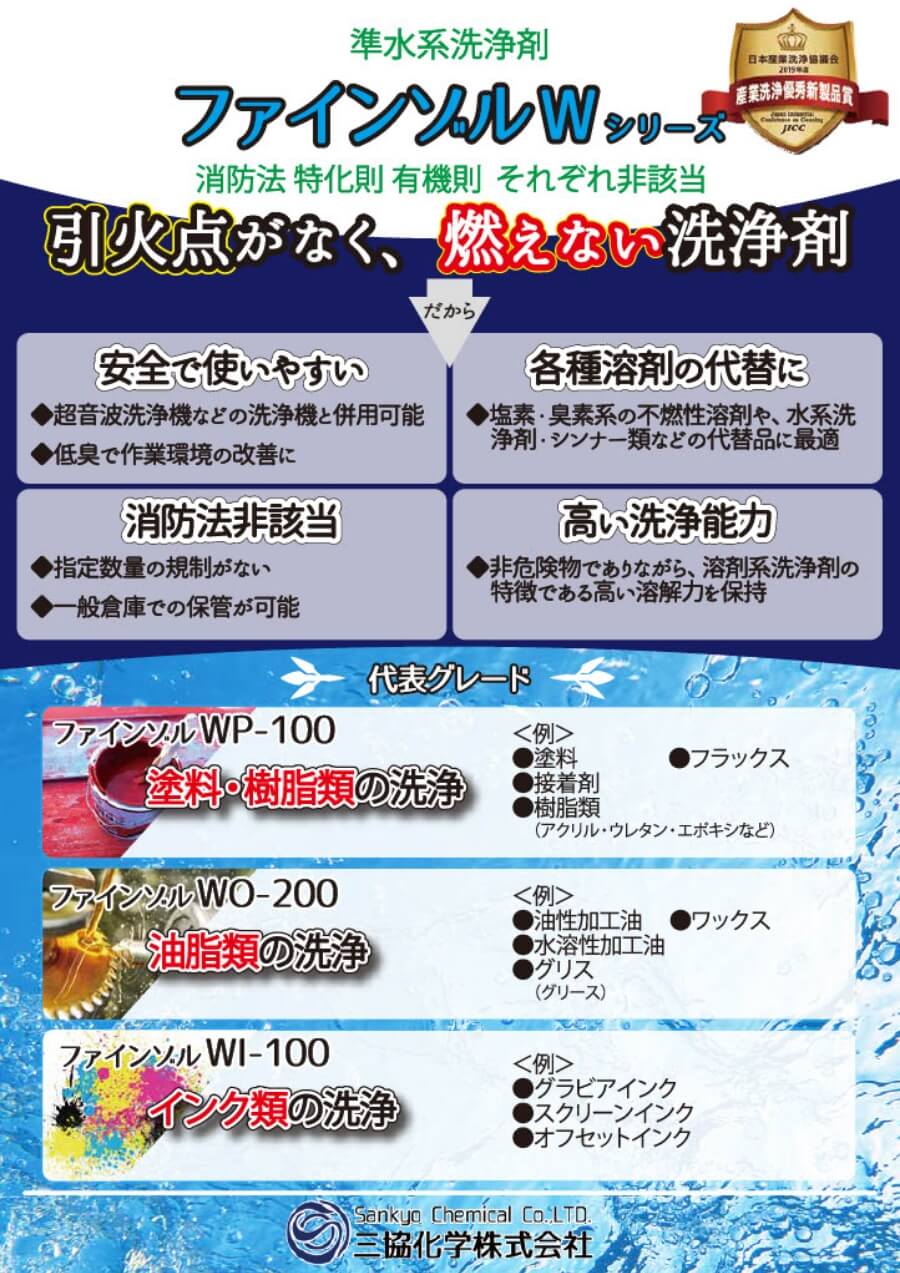

ファインゾルシリーズ製品カタログ

ファインゾルWシリーズは非危険物の洗浄剤です。 光造形物の洗浄剤として使用できます。 引火性のある危険物タイプの洗浄剤が導入できない企業様におすすめです。

三協化学株式会社

動的画像解析式 粒子径分布・粒子形状測定装置 CAMSIZER X2製品カタログ

倍率の異なる2台のカメラを搭載した画像解析式装置。高い分解能で粒子径分布と粒子形状の測定が可能です。金属粉粒子の粒子径分布、粒子形状に加えて、極少量含まれる微粒子の存在量を検出することが可能です。

マイクロトラック・ベル株式会社

一般社団法人日本AM協会のご案内

一般社団法人 日本AM協会 (略称 JSAM : Japanese Society of Additive Manufacturing)は、AM製造ビジネスの市場拡大のため、関連技術の普及促進、情報交流、人材育成などを目的として、多くの関連企業の参画を得て、2022年3月8日に設立されました。

一般社団法人日本AM協会